قسمتی از متن پایان نامه امکانسنجی فیلتراسیون آکوستیکی در موتورهای دیزل جهت جذب ذرات خروجی از اگزوز

چکیده

جداسازی ذرات معلق در گازها به ویژه هوا، مورد توجه اغلب صنایع از جمله صنایع خودرو سازی، هسته ای، کارخانجات سیمان و نیز علوم زیست محیطی می باشد. برای کاهش آلودگی دو روش عمده وجود دارد:

- الف) کاهش تولید آلاینده ها

- ب) جلوگیری از انتشار آلاینده ها در محیط.

در این تحقیق جداسازی دوده از گازهای خروجی اگزوز موتورهای دیزل مورد بررسی قرار می گیرد.

دو مبحث بنیادی در این تحقیق عبارتند از:

- الف) بررسی خصوصیات ذرات آلاینده خروجی از اگزوز.

- ب) بررسی امکان سنجی استفاده از امواج آکوستیکی برای حذف ذرات معلق در گازهای خروجی اگزوز موتور های دیزل

نتایج حاصله از این بررسی نشان می دهد که ذرات آلاینده دارای قطر تقریبی 10-01/ 0میکرون با حداکثر تجمع جرمی در محدوده کمتر از 4/0 میکرون می باشند.

بدین منظور، مدل سازی عددی در مورد انباشت اکوستیکی برای بدست آوردن پارامترهای آزمایش و تاثیر این پارامترها در شبیه سازی و نتایج آزمایش انجام شد.

نتایج آزمایشگاهی حاصله نشان می دهد که از امواج آکوستیکی برای جداسازی ذرات گازهای خروجی اگزوز با بازده بالا می توان استفاده کرد. سیستم فیلتراسیون آکوستیکی برای ذرات بزرگتر از 0.2 میکرون و برای دبی عبوری کوچکتر از 30 لیتر بر دقیقه، در گستره توان صوتی اعمالی 30 وات، کارآیی دستگاه نشست دهنده بیشتر از 95 درصد می باشد. برای دبی 50 لیتر بر دقیقه با توان صوتی 30 وات بازده 45% می باشد که برای افزایش بازده فیلتراسیون در دبی های بالاتر، میتوان از چند سیستم به صورت موازی استفاده نمود.

فصل اول: مقدمه

زیست موجودات زنده به ویژه انسان در معرض هجوم انواع آلودگیها است که آلودگی هوا یکی از مهمترین آنها است. بسیاری از مراکز صنعتی و تولیدات آنها، از عوامل مهم تولید آلاینده های هوا میباشند و از این میان خودروها سهم عمده این آلودگی را در شهرها به عهده دارند.

به موازات رشد و ترقی جوامع که موجب تخریب طبیعت و در نتیجه آلوده کردن بیشتر آن شده است، سازمانهای حفاظت از محیط زیست با وضع قوانینی، سعی در کاهش آلودگیها دارند. برای کاهش آلودگی هوای ناشی از خودروها، دو روش اساسی وجود دارد:

ب: جلوگیری از انتشار آنها در محیط

کاهش تولید آلاینده ها از طریق بهبود کیفیت سوخت و طراحی بهینه سیستم احتراق و یا دوباره سوزاندن گازهای حاصل از احتراق امکان پذیر است و برای جلوگیری از انتشار آلاینده ها در محیط از سیستم های تصفیه و پالایش گازهای خروجی از اگزوز استفاده می شود. روشهای کاهش تولید آلاینده ها مستلزم صرف هزینه های بسیاری می باشد که امروزه در کشور ما توجیه اقتصادی ندارد، لذا در شرایط کنونی و به عنوان یک راه حل سریع و ارزان، تصفیه گازهای خروجی اگزوز شیوه مناسبتری می باشد. آلایندههای منتشره از موتور خودروها عبارتند از: هیدرو کربن ها (HC)، مونوکسید کربن (CO)، اکسیدهای نیتروژن (NOx) و ذرات معلق.

در موتورهای دیزلی، مهمترین و بیشترین آلودگی را ذرات خروجی اگزوز تشکیل می دهند و بنابراین موضوع این پروژه پالایش گازهای خروجی اگزوز موتورهای دیزلی از ذرات آلاینده میباشد. این موضوع در مرحله اول مستلزم بررسی خصوصیات ذرات آلاینده و در مرحله دوم نیازمند بررسی سیستمهای جداسازی فازهای جامد- گاز از یکدیگر می باشد.

در این تحقیق ذرات آلاینده به عنوان ایروسلهایی با قطر تقریبی 10-01/0 میکرون شناخته شدند که حداکثر تجمع جرمی آنها در محدوده کمتر از 4/0 میکرون است. ایروسل به معنای هر ذره ای اعم از جامد یا مایع که در یک محیط گازی یا اتمسفر معلق باشند و سرعت سقوط آنها قابل اغماض باشد، گفته می شود.

برای جداسازی این ذرات هیچیک از سیستمهای جداسازی گاز- جامد نظیر شوینده ها، فیلترهای الیافی و سیکلونها و فیلترهای الکترواستاتیک مفید واقع نشدند. زیرا برخی از این سیستمها نظیر فیلتر های الیافی، افت فشار زیادی ایجاد می کنند که برای به کارگیری بر روی گازهای خروجی اگزوز مناسب نمی باشد و همچنین برای این توزیع اندازه ذرات، از کارآیی کافی برخوردار نمی باشند و یا بسیار حجیم و بزرگ می شوند. نهایتاً نشست دهنده آکوستیکی (که امروزه به عنوان مکمل سیستم های فیلتراسیون فعلی استفاده می شوند) انتخاب بهتری به نظر آمد و برای عملکرد آن و امکان سنجی استفاده عملی، مطالعات و آزمایشهای جامع تری آغاز گردید.

برای انجام و شروع آزمایشات لازم بود در وحله اول خواص گازهای خروجی از اگزوز موتورهای دیزلی و مکانیزم نحوه عملکرد امواج آکوستیکی در انباشت ذرات را بشناسیم. بدین منظور برای شناخت خواص گازهای خروجی از اگزوز موتورهای دیزلی آزمایشاتی انجام شد که نتایج این آزمایشات در فصول آتی آمده است. در مرحله بعد اطلاعات مربوط به تئوری موضوع جمع آوری شد و از بین تئوری های موجود نظریه آقای سانگ انتخاب و بر این مبنا کد عددی برای مدل سازی انباشت آکوستیکی نوشته شد.

پس این مراحل، شبیه سازی آزمایشگاهی آغاز شد و آزمایشهایی صورت گرفت به این ترتیب که ایروسلهای تولیدی توسط موتورهای دیزلی شبیه سازی شده و عملکرد یک نمونه نشست دهنده آکوستیکی استوانه ای برای حصول کارآیی میانگین حدود 90 درصد در شرایط مختلف بررسی گردید. نتایج آزمایشگاهی نشان میداد که سیستم فیلتراسیون آکوستیکی دارای کارایی بالایی در حذف ذرات معلق در گازها دارد و می توان برای فیلتراسیون گازهای خروجی از موتورهای دیزلی استفاده کرد.

فصول پایان نامه حاضر در برگیرنده مطالبی است که به طور اجمالی جهت گیری و عملکرد ما را در این فعالیت روشن می سازد. فصل دوم در مورد روشهای موجود در فیلتراسیون ذرات معلق در گازها و گازهای خروجی از موتورهای دیزل، بیشینه استفاده از امواج آکوستیکی و تئوری های موجود در زمینه انباشت آکوستیکی می باشد. فصل سوم به بررسی روش مدل سازی عددی، فرضیات مورد استفاده در شبیه سازی و تشریح وسایل و سیستمهای آزمایشگاهی که ساخته یا استفاده شده است می پردازد. در فصل چهارم به شرح نتایج مدل سازی عددی و نتایج آزمایشگاهی می پردازد. فصل پنجم راجع به جمع بندی نتایج آزمایشگاهی ،نتیجه گیری و بحث پیرامون مشکلات عملی و صنعتی شدن طرح می باشد.

1-فصل اول: مقدمه – 1

2- فصل دوم: مروری بر ادبیات و اصول و مبانی نظری – 4

2-1 مقدمه – 5

2-2 سیستم جدا ساز ذرات معلق در گازها – 8

2-2-1 صافی های کیسه ای – 8

2-2-2 ته نشین کننده های ثقلی – 8

2-2-3 شوینده ها – 9

2-2-4 سیکلون ها – 9

2-2-5 نشست دهنده الکتروستاتیک – 9

2-3 زمینه تاریخی – 10

2-4 مکانیزمهای انباشت آکوستیک – 11

2-4-1 فعل و انفعالات اورتوکینتیک – 11

2-4-2 فعل و انفعالات هیدرودینامیک – 17

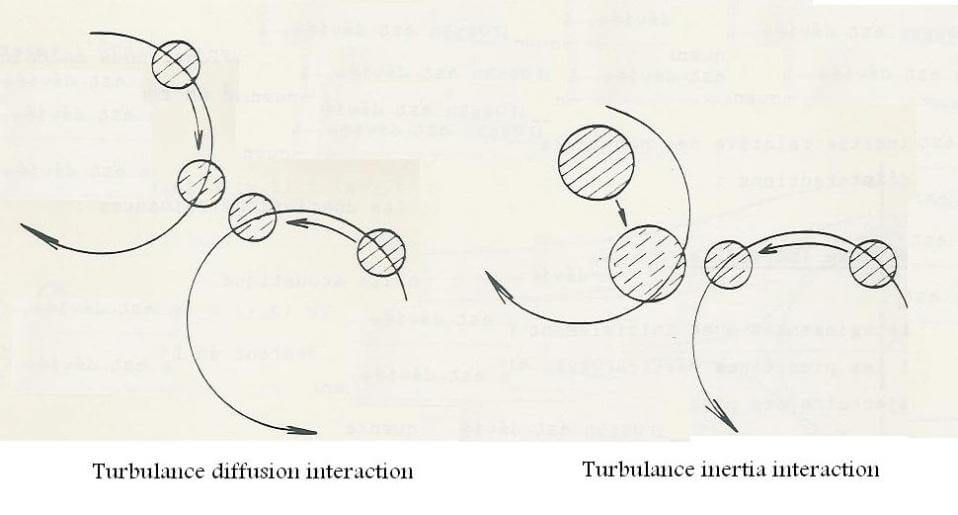

2-4-3 واکنشهای آشفتگی آکوستیک – 20

2-4-4 روان سازی آکوستیک – 19

2-4-5 توده آکوستیک – 23

2-5 مدلهای شبیه سازی فعلی – 24

2-5-1 مدل وولک – 24

2-5-2 مدل شو – 25

2-5-3 مدل تیواری – 25

2-6 مدل سانگ – 25

3-فصل سوم: روشها و تجهیزات – 27

3-1 مقدمه – 28

3-2 روش شبیه سازی انباشت آکوستیک – 28

3-2-1 فرضیات انجام شده در مدل سازی – 28

3-2-2 الگورِیتم مدل سازی – 29

3-3 سیستم آزمایشگاهی فیلتراسیون آکوستیکی – 30

3-3-1 سیستم آزمایشگاهی اندازه گیری توزیع اندازه ذرات – 30

3-3-2 آزمایشات مربوط به دستگاه نشت دهنده آکوستیکی – 33

3-3-3 مواد مورد استفاده – 41

3-4 کالیبراسیون وسایل آزمایشگاهی – 43

4- فصل چهارم: نتایج و تفسیر آنها – 45

4-1 مقدمه – 46

4-2 نتایج آزمایشگاهی – 47

4-2-1 اندازه گیری توزیع اندازه و غلظت کلی ذرات

خروجی از اگزوز موتورهای دیزلی – 46

4-3 آزمایشات مربوط به دستگاه نشست دهنده آکوستیکی – 49

4-3-1 آزمایش بدست آوردن فرکانس های بحرانی – 49

4-3-2 رسم پروفیل فشار آکوستیکی در طول لوله – 52

4-3-3 اعمال امواج آکوستیکی بر روی جریان ایروسل – 55

4-3-3-1 اعمال امواج آکوستیکی برروی ذرات درحالت بدون دبی و ساکن – 55

4-3-3-2 اعمال امواج بر روی جریان ایروسل – 62

4-4 بررسی تأثیر عوامل موثر در بازده فیلترهای آکوستیکی

در خروجی موتور های دیزل – 67

4-4-1 بررسی تأثیر دبی عبوری از محفظه – 65

4-4-2 بررسی اثر توان اعمالی امواج – 72

4-4-3 بررسی تاثیر دما و فشار – 75

4-4-4 تأثیرات فرکانس صدا – 77

4-4-5 اثر اندازه ذرات – 77

5- فصل پنجم – 79

فهرست مراجع – 83

ضمیمه 1 – 85

ضمیمه 2 – 88

ضمیمه 3 – 95

فهرست نمودارها

شکل 2-1- حجم انباشت آکوستیک – 12

شکل 2-2- حجم واقعی انباشت آکوستیکی – 14

شکل 2-3- مکانیزم های آشفتگی – 20

شکل 2-4- شکل موج سرعت آکوستیک درشدت بالا – 22

شکل 3-1- دستگاه برخورد دهنده چند مرحله ای – 31

شکل 3-2- سیستم حذف ذرات بزرگ – 32

شکل 3-3- دستگاه شمارنده ذرات – 33

شکل 3-4- منبع امواج آکوستیکی – 34

شکل 3-5- دستگاه منبع ایجاد سیگنال – 35

شکل 3-6- دستگاه Amplifier – 36

شکل 3-7- دستگاه فرکانس متر – 36

شکل 3-8- بلندگو و horn – 37

شکل 3-9- صفحه بازتاب کننده امواج و لوله فلزی برای خروج گازها – 38

شکل 3-10- فشار سنج دیجیتالی – 38

شکل 3-11- دستگاه تولید کننده ایروسل تک توزیعی – 39

شکل 3-12- دستگاه مولد ایروسل چند توزیعی – 40

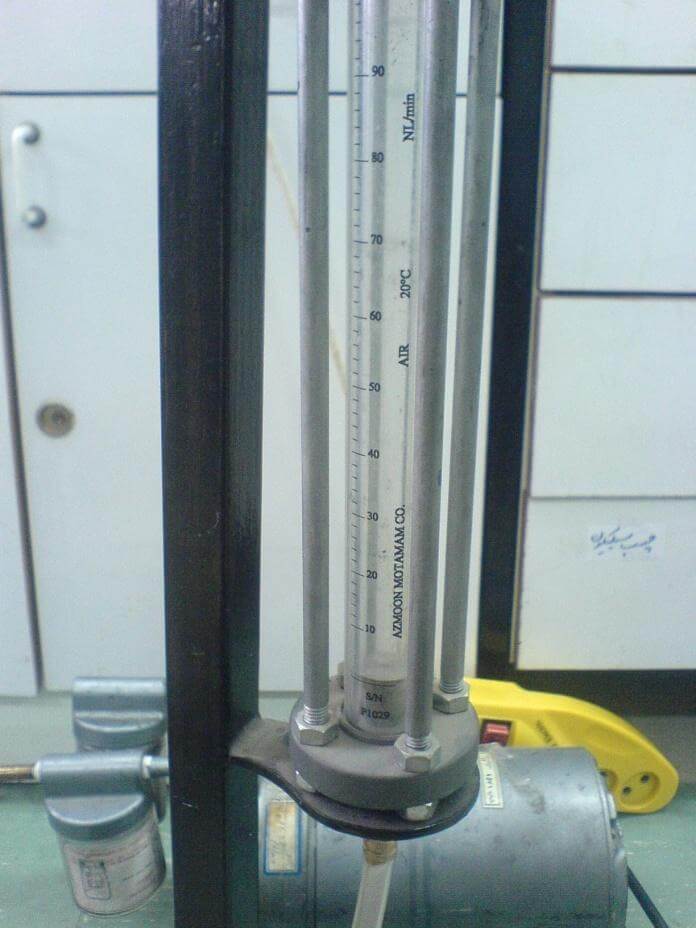

شکل 3-13- دبی سنج – 41

شکل 3-14- توزیع اندازه ذرات خروجی از دستگاه تولید کننده ایروسل – 43

شکل 4-1- توزیع جرمی ذرات کوچکتر از 10 میکرون خروجی از اگزوز موتورهای دیزلی – 46

شکل 4-2- درصد جرمی توزیع ذرات کوچکتر از 10 میکرون خروجی از اگزوز موتورهای دیزلی – 46

شکل 4-3- توزیع فشار آکوستیکی در cm10 از بالای لوله – 49

شکل 4-4- توزیع فشار آکوستیکی در cm17 از بالای لوله – 49

شکل 4-5- توزیع فشار آکوستیکی در cm150 از بالای لوله – 50

شکل 4-6- مقایسه نتایج نظری و آزمایشگاهی برای فرکانس 200 (Hz) بر اساس ماکزیمم فشار – 51

شکل 4-7- مقایسه نتایج نظری و آزمایشگاهی برای فرکانس 650 (Hz) بر اساس مینیمم فشار – 51

شکل 4-8- مقایسه نتایج نظری و آزمایشگاهی برای فرکانس 830 (Hz) بر اساس ماکزیمم فشار – 52

شکل 4-9- setup استفاده شده در حالت بدون جریان – 54

شکل 4-10- تست نشست آکوستیکی برای حالت بدون دبی و فرکانسHz 200 – 56

شکل 4-11- محل نقاطی که در آن ایروسل ها به دیواره چسبیده اند – 57

شکل 4-12- تست نشست آکوستیکی برای حالت بدون دبی و فرکانسHz 650 – 58

شکل 4-13- تست نشست آکوستیکی برای حالت بدون دبی و فرکانسHz 830 – 59

شکل 4-14- setup استفاده شده برای اعمال امواج بر روی جریان (Q=250 L/h – 61

شکل 4-15- تست نشست آکوستیکی برای حالت Q=250 L/hourو فرکانسHz 830 – 62

شکل 4-16- setup استفاده شده برای اعمال امواج بر روی جریان (Q=27.8 L/min) – 63

شکل 4-17- تست نشست آکوستیکی برای حالت Q=27.8 L/minو فرکانسHz 830 – 64

شکل 4-18- setup استفاده شده برای استفاده از ذرات توزیع اندازه مختلف و استفاده از دستگاه شمارنده ذرات 66

شکل 4-19- تاثیر دبی جریان بر بازده فیلتراسیون – 68

شکل 4-20- تاثیر زمان اعمال جریان بر اندازه ذرات در مدل سازی عددی – 69

شکل 4-21- بررسی تاثیر زمان اعمال امواج در توزیع اندازه ذرات و مقایسه بین نتایج مدل سازی عددی و نتایج آزمایشگاهی در فرکانس 200 Hz در حالت لوله سر بسته – 70

شکل 4-22- تاثیر توان الکتریکی امواج بر بازده فیلتراسیون – 72

شکل 4-23- تاثیر دما در نرخ انباشت آکوستیکی – 74

شکل 4-24- تاثیر فشار گاز در نرخ انباشت آکوستیکی – 75

شکل 4-25- تاثیر اندازه ذرات در انباشت آکوستیکی – 76

فهرست جداول

جدول 4-1- فرکانس های بحرانی – 48

جدول 4-2- توزیع فشار آکوستیکی در فرکانس های مختلف – 48

جدول 4-3- بررسی اثر دبی در بازده فیلتراسیون – 67

جدول 4-4- بررسی اثر توان صوتی در بازده فیلتراسیون

- [1] Engineering Fundamental Of Internal Combustion Engine, Willard W. Pulkrabek.

- [2] Magill, P.L, F.R. holden, C. Ackley, Air pollution Handbook, Mc Graw hill, 1996.

- [3] Ludwig, Applied Process Design for Chemical and Petrochemical Plants, Houston, London, Gulf Pub Co, Book Division, 1984.

- [4] Mercer; Aerosol Technology in Hazard Evaluation, American Industrial Hygiene Association, London, Academic Press, 1973.

- [5] H. S Patterson, R. Whytlaw-Gray and W. Cawood, Proc .Roy.Soc. Vol. 124, p502, 1929.

- [6] O. Brandt, H. Freund and E. Hiedemann, “Zur Theorie der akustischen Koagulation”, Kplloid Z, Vol. 77,No. 1,pp103-115, 1936.

- [7] H. W. st. clair, ”Agglomeration of Smoke, Fog, or Dust particles by Sonic Wave”, Ind. Eng. Chen., Vol. 41,pp2434-2438, 1949.

- [8] E. P. Mednikov, ”Acoustic coagulation and Precipitation of Aerosols”, Consultants Bureau, New York, 1965.

- [9] N. L. Shirokova,” Aerosol Coagulation”, Physical Principles of Ultrasonic Tecgnology, Plenum, New York, Vol. 2, PP477-541, 1973.

- [10] D. S. Scott, J. Sound and Vib. Vol. 43, P607, 1973.

- [11] D. T. shaw, “Acoustic agglomeration of Aerosol”, Recent Developments in Aerosol Science, Wiley Inter-Science, pp279-319, 1978.

- [12] M. Volk, ” Sonic Agglomeration of aerosol Particles”, Ph.D Dissertation, The Pennsylvania State University, 1977.

- [13] G. Reethof, “Acoustic Agglomeration of Power Plant Fly Ash for Environmental and Hot Gas Clean-up”, J. of Vibration, 1988.

- [14] H. C. Miao, ”Aerosol Coagulation in An Acoustic Field”, M. S. Thesis, The Pennsylvania State University, 1981.

- [15] R. Tiwary, ”Acoustic Agglomeration of Micron and Submicron Fly-ash Aerosol”, Ph. D Dissertation, The Pennsylvania State University, 1985.

- [16] I. Langmuir,J. Meteorol.Vol. 5, p175,1948.

- [17] L. song, ”Modeling of acoustic agglomeration of fine aerosol particles”, Ph. D Dissertation, The Pennsylvania State University, 1990.

- [18] S. D. Danilov and M. A. Mironov, ”Radiation pressure force acting on a small particle in a sound field”, Sov. Phys. Acoustic. Vol 30(4), 1984.

- [19] S.V. Pshenai-Severin, “On the convergence of aerosol particles in a sound field under the action of osceen hydrodynamic force “, Dokl. Akad.,nauk SSSR,p775, 1959.

- [20] V. I. Timoshenko, ”Investigation of interaction of aerosol paticles in a sound field”, Sov.Phys. Acous.11 (2), p183, 1965.

- [21] C. A. Lane, “Acoustic streaming in the vicinity of a sphere”, J. Acous. Soc. Vol.27, p26,1955.

- [22] S. D. Danilov, “Acoustic streaming around a small sphere”, Sov. Phys. Acous. 30(6), Nov, 1984.

- [23] C. Sheng, X. Shen, ”Modeling of acoustic agglomeration processes using the direct Monte Carlo methods “, J. Aerosol Science, china, 2005.

- [24] S.W. Rienstra & A. Hirschberg, “An introduction to acoustics”, Eindhoven university of technology, 2006.

- [25] C.A Bjerknes, Hydrodynamische fernkrafte, leipzing, 1915,

- [26] W. Konig, Ann. Phys. Chem., Vol. 42(3), P353, 1891.

فصل پنجم – جمع بندی و پیشنهاد

در اجرای این طرح، پس از انجام مطالعات نظری، خصوصیات ذرات خروجی از اگزوز موتورهای دیزل بررسی شد و پارامترهای لازم نظیر توزیع اندازه ذرات و سرعت جریان گاز خروجی اگزوز گرد آوری شد. در ادامه لازم بود که رفتار امواج را در درون لوله آزمایش که از آن به عنوان محفظه تست یا محفظه انباشت آکوستیکی نام برده شده است، بررسی شود. پس از بررسی رفتار آکوستیکی و شناختن فیزیک امواج درون محفظه، فرکانس های بحرانی اندازه گیری گردید. پس از یافتن فرکانسهای بحرانی، تست بر روی جریان ایروسل در محفظه انباشت آکوستیکی به منظور فیلتراسیون ذرات معلق انجام شد. در ادامه لازم بود که پارامترهای مختلف در فیلتراسیون بررسی شوند و با شرایط واقعی در موتورهای دیزل مطابقت داده شوند. بدین منظور مطالعات نظری و آزمایشگاهی انجام شد.

در ادامه به مرور اجمالی بر نتایج آزمایشگاهی و نظری می پردازیم:

- مطالعات کتابخانه ای نشان میدهد که اندازه ذرات دوده تولیدی توسط موتورهای دیزلی در گسترده 0.01 تا 10 میکرون قرار دارند و نتایج آزمایشگاهی نشان میدهد که ماکزیمم تجمع جرمی ذرات دوده تولیدی توسط انواع مورتورهای دیزلی در محدوده قطرهای کوچکتر از0.4 میکرون قرار دارند.

- تئوری های موجود در مورد Acoustic agglomeration و آزمایشات نشان میدهد که در فرکانس هایی که دارای بیشترین فشار هستند، بالاترین تأثیر امواج بر روی ذرات وجود دارد که این فرکانس ها را، فرکانس های بحرانی می نامیم.

- از نتایج آزمایشگاهی توزیع فشار آکوستیکی می توان دریافت که بین نتایج تئوری و آزمایشگاهی تطابق خوبی برقرار است که نشان میدهد رابطه نظری استخراج شده در درون لوله های سر بسته دارای دقت و صحت بالایی در به دست آوردن فشار آکوستیکی در هر نقطه و هر زمان می باشد.

- تطابق بین نتایج تئوری و آزمایشگاهی نشان میدهد فرضیاتی که در استخراج فرمول فشار آکوسیتکی در نظر گرفته بودیم صحیح است و امواج به صورت طولی اند.

- نتایج آزمایش برای ذرات تک توزیعی 3 میکرون، برای فرکانس Hz200 با سطح فشار صوتی 138 دسی بل در حالتی که ایروسل ها در درون محفظه محبوس می باشد و جریان ایروسل نداریم نشان میدهد که فیلتراسیونی صورت نگرفته است و تنها اندازه ذرات بزرگ شده است.

- کارایی دستگاه فیلتراسیون آکوستیکی برای ذرات تک توزیعی 3 میکرون در حالتی که جریان ایروسل نداریم، برای فرکانس 650 و 830 هرتز با سطح فشار صوتی به ترتیب 143و 148 دسی بل، حدود 100% می باشد. در این حالت مشاهده میشود با شروع اعمال امواج (روشن کردن دستگاه منبع امواج) پس از حدود 10 ثانیه، رنگ سفید محفظه که ناشی از پر بودن محفظه تست با ایروسل ها است از بین می رود و ذرات ایروسل در نقاط معینی بر اساس طول موج به صورت نواری شکلی به دیواره لوله می چسبند. به طور مثال برای فرکانس Hz650 ، فاصله بین این دو ناحیه نواری شکل cm50 است که مطابق با یک طول موج می باشد.

- آزمایش فیلتراسیون را برای ذرات تک توزیعی 3 میکرون (در حالت بدون دبی) در فرکانس های بالا نظیر 1200، 6120 و 20000 هرتز نشان داد که سیستم دارای کارایی مناسبی در فیلتراسیون ذرات نبود و تغییری در ایروسل ها ایجاد نشد. شاید یکی از دلایلی که در این فرکانس های بالا دارای کارایی مناسبی برای فیلتراسیون نبودند این باشد که توان الکتریکی اعمالی امواج، پایین است و ما نیز با امکانات موجود وspeaker های نصب شده روی دستگاه قادر به تولید بیش از این توان برای رسیدن به سطح فشار صوتی بالاتر نبودیم.

- کارایی دستگاه فیلتراسیون برای ذرات تک توزیعی 3 میکرون در دبی ایروسل عبوری از محفظه L/h 250 و L/min7 ( فرکانسHz 830 با سطح فشار صوتیdB 148 ) به ترتیب برابر 100% و 91% می باشد. از انجام این دو آزمایش اخیر در دبی های مختلف میتوان نتیجه گرفت که این مکانیزم دارای قدرت بالایی برای فیلتراسیون ذرات معلق در هوا می باشد.

- برای آنکه شرایط آزمایش را به شرایط خروجی موتورهای دیزل نزدیک کنیم، از ذراتی با توزیع اندازه کوچکتر و مختلف (تجمع اندازه ذرات حدود mµ26 می باشد) استفاده می کنیم. در این مرحله آزمایش را در دبی های 10 ، 20 ، 30 ، 50 لیتر در دقیقه تکرار می کنیم و اثر دبی و اندازه ذرات را در بازده فیلتراسیون بررسی می کنیم. برای دبی های کمتر از L/min 30 ، بازده فیلتراسیون بیش از 78% می باشد. با افزایش دبی عبوری بازده فیلتراسیون کاهش می یابد به طوری که در دبی L/min 50 بازده به 45% کاهش می یابد که مدل سازی عددی نیز همین نتیجه را تایید میکند.

- در بررسی اثر توان الکتریکی، نتایج نشان میدهد که از توان 10Watt به پایین دیگر امواج کارایی مناسبی برای فیلتراسیون ندارند و تنها پدیده انباشت آکوستیکی به صورت جزئی اتفاق می افتد.

- همان طور که می دانیم دمای خروجی موتورهای دیزل بین 100 تا 350 درجه سانتیگراد تغییر میکند، در حالی که دمایی که در آن آزمایش صورت گرفت دمای محیط بود. بنابراین لازم است که اثر دما را در انباشت آکوستیکی بررسی کنیم. از این بررسی می توان نتیجه گرفت که آزمایش انجام شده در دمای محیط یک آزمایش با شرایط دشوارتر می باشد و هنگامی که در این دما کارایی مناسبی داشته باشیم در دماهای بالاتر نیز بازده بالایی داریم.

- از نتایج آزمایشگاهی و مدل سازی عددی می توان نتیجه گرفت که از امواج آکوستیکی می توان در فیلتراسیون ذرات خروجی از موتورهای دیزل استفاده کرد. تنها معایب این سیستم فیلتراسیون در ایجاد صدا و کارایی پایین در دبی های بالا می باشد.

- برای کاهش صدای تولیدی می توان از یک سیستم ایزوله صوتی استفاده کرد و برای دبی های بیشتر از چند سیستم موازی برای تقسیم جریان استفاده کرد.

در ادامه این تحقیق می توان سیستم عملی را ساخته و در شرایط کارکرد یک موتور واقعی عملکرد آن را بررسی کرده و آن را بهینه سازی نمود.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.